行業關注|對(duì)裝配式建築發展的再認識

一(yī)、基於建築(zhù)產業(yè)現代化的裝配式建築發展

建(jiàn)築業的轉型升級離不開建築產業現代化。建築的裝配式建造(zào)是建築產業現代化的一種實現方式。其他建造模式,隻要是符合產業現代化的要求、具備產業現代化的特征,也可以與裝配式建造模式相結合,同步推進。

1、混凝土的現場澆搗方式依然還(hái)是一種現代化的作業方式。混凝土(tǔ)在工地現場攪拌已基本被(bèi)淘(táo)汰,混凝土澆築方式全部改由工廠集中攪拌、車輛運輸、再現場泵(bèng)送。從生產、運輸、泵送,再到現場澆搗,已全麵實現工廠化、機械化。

與現場攪拌相比,沒(méi)有砂、石子、水泥等(děng)原材料堆放及廢水排放等環境汙染,也解決了現場攪拌時工人勞動強度高、勞動效率低等問題。直至今天,混凝土(預拌+泵送)的現(xiàn)場澆搗方式,仍然(rán)是一種現代化的作業(yè)方式。

2、現澆鋼筋混(hún)凝土結(jié)構最受詬病的問題並不在於混凝土的澆搗環節。現澆(jiāo)鋼筋混凝土(tǔ)結構,現場手工作業的(de)占比仍然較大。現場需要大量的場地堆放鋼(gāng)筋(jīn)、模板、支撐,需要(yào)大量(liàng)的工人進行鋼筋綁(bǎng)紮、模板支撐。

工(gōng)人(rén)需要高空作業,日(rì)曬風吹雨淋,施工安全(quán)風險大。除非鋼筋籠製作、鋼筋網綁紮、模板製作可以移至工廠,再由工(gōng)廠(chǎng)集中配送,否則,現澆鋼筋混凝土結構的突出問題就永遠得不到解決(jué)。

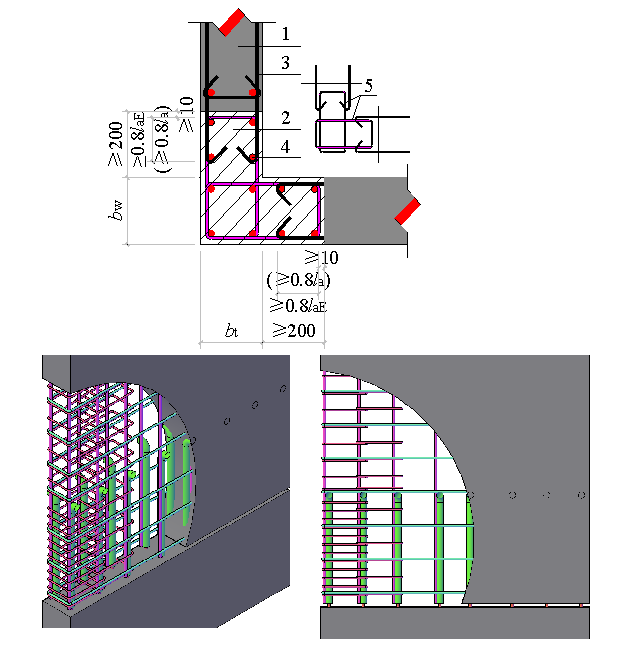

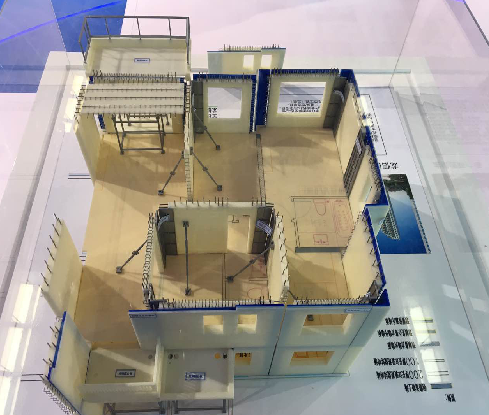

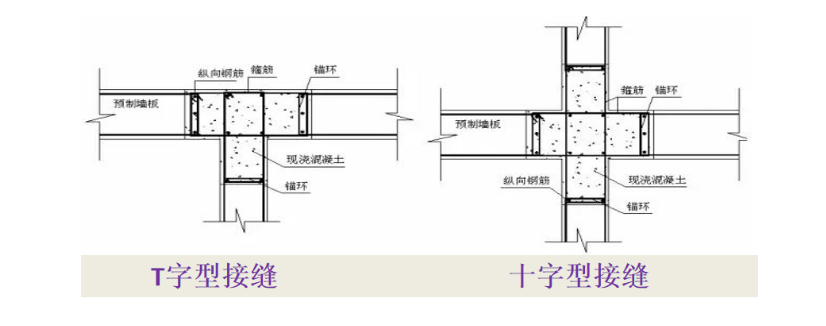

3、鋼筋混凝土結(jié)構的預製或現澆,並不是一對(duì)矛盾,完全可以互(hù)為補充。把現場(chǎng)需要大量進行鋼筋綁紮、模板(bǎn)支撐的部位(wèi),拆分成預製構件,轉移到工廠製作,再運送到現(xiàn)場吊裝就位。對於鋼筋綁紮量小(xiǎo),或不需要模板支撐的部位,仍宜采用現場混凝土泵送澆築(zhù)方(fāng)式。例如,預(yù)製(zhì)疊合樓板,下皮的預製板兼做模板,上皮再疊合現澆層。同理(lǐ),還有預製疊合梁、預製疊合牆板、預製空心柱等。

疊合樓板,可省去大量的現場鋼筋(jīn)綁紮和模板支撐工作量。現澆層疊合(hé)後(hòu),疊合樓板的剛度與傳統現澆樓板(bǎn)的剛(gāng)度一致,與周邊梁或牆體連接牢固。

需要更新觀(guān)念的是,要用建築產業現代化的理念(niàn)來統籌裝配(pèi)式建築的發展。凡是符(fú)合產業現(xiàn)代化要求、具備(bèi)產業現代(dài)化特征的任何建(jiàn)造(zào)方式,隻要能“兩(liǎng)提兩(liǎng)減”,即提(tí)升質量、提高(gāo)效率、減少用工(gōng)、減(jiǎn)少汙染,都應該加以應用,協同發展。

鋼筋桁架樓承板是(shì)樓板裝配化的典型代表。鋼筋桁架(jià)樓承板將鋼筋混凝土樓板中的鋼筋與施工模板組合為一體,施工階段能承受濕混凝土(tǔ)自(zì)重(chóng)及施工荷載,在使用階段,鋼筋桁架與(yǔ)後期在現場現澆的混凝土(tǔ)共同工作,共同承受使用荷載。後澆的(de)混凝土采用“預拌+泵送”,仍具有(yǒu)工廠化機(jī)械化等建築產業現代化的特征。

鋼筋桁(héng)架采用自動化生產設備在工廠生產,模板通過連接件(jiàn)與鋼筋桁架連接(jiē),可拆裝,重複使用。

鋼筋桁架樓承板將(jiāng)鋼筋與(yǔ)模板工程全部移到工廠進行,可顯著減少現場的鋼筋綁紮和模板支撐工作量,大(dà)幅度減少現場作業工人,明顯加快施工進(jìn)度,真(zhēn)正實現“兩提兩減”。因此,鋼筋桁架樓承板的裝配式鋪設,應計入裝配率。

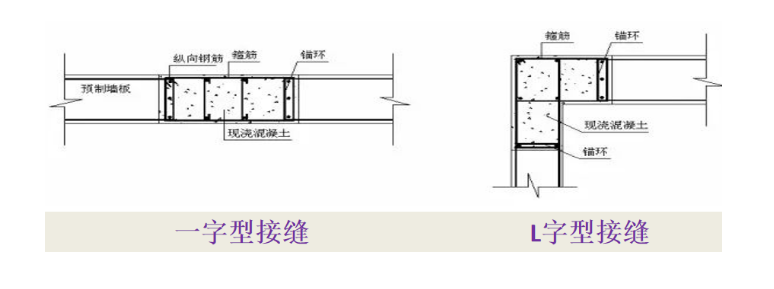

4、預製與現澆的結合,更有利於裝配式建築的發展。由(yóu)於受道路條(tiáo)件(jiàn)及運輸吊裝能力的(de)限製,預製構件的尺(chǐ)寸並不能太大、重量也不能(néng)太重,把手工作業量小、方便混凝土泵送澆築(zhù)的部位仍留在現場進行,一方麵可減少預(yù)製構(gòu)件的重量,降低(dī)預製構件的製作、運輸(shū)、吊裝工作量,另一方麵,也並沒有降(jiàng)低工廠化、機械化的總體占比。特別是在預製構件的連接部位,采用現場澆築的方式,更有利於構件之間的可靠連接。

水平和豎向接縫必須連接可(kě)靠,采用現澆連接方式,更能保證(zhèng)在荷載與地震作用下結構(gòu)不出現破壞,不發生連續性倒塌。

二、預製裝配(pèi)式混凝土結構的預製率不是越高越好

根據《裝配式混凝土結構技術(shù)規程》JGJ1-2014,剪力牆體係預製與現澆(jiāo)需要交叉作業,施工效率並(bìng)不高,水平向連接、關鍵部位豎向連接(jiē)要靠現澆,因此,不能過分追求預製率。

預製率越高,建造成本增大越(yuè)多;預(yù)製率高(gāo),運輸和吊裝的難度加大;預製率高,綜合效益並不明(míng)顯。

砼框架,預製梁柱的節點連接相對容易,技術成熟,預製率可(kě)以高;砼剪力牆結構預製構件的連接難(nán)度較大,豎向(xiàng)受力牆體采用預(yù)製裝配時,應充分(fèn)評估預製牆體連(lián)接的(de)可靠性。

剪力牆結構的豎向受力(lì)牆體,一段(duàn)直牆,人為切成現澆段和(hé)預製段,增(zēng)加了施工難度和連接工作量。在門窗洞口處,情況更複雜。因此,剪力牆結構的豎向受力牆體,當構件(jiàn)拆分後現場連(lián)接的難度增加較多時,宜采用現澆。

不能盲目追求主體結構的預製率。預製率越高,現場的連接量越大,對材料、機具和(hé)操作人員的要(yào)求更高,若連接不好,就容易出現安全隱患。

預製率高一點,還是預製率低一點,並不是裝(zhuāng)配式建造模式與傳統(tǒng)建造模式的本質區別。裝配式建築也可以有一定比例的現澆。隻要現澆和預製的結合能有利於“兩提兩減”,能相互促進,都可(kě)以為我(wǒ)所(suǒ)用。

剪力牆結構(gòu)的預(yù)製部位,可集中在疊合梁、疊合樓板、預製樓梯、預製陽台、預製內隔牆、預製外掛牆板(外牆飾麵在工(gōng)廠與預製件同步完成)等部位,這樣可省去樓層支模和外腳手架。

凡在現場(chǎng)現(xiàn)澆時(shí),費時、費力、費工的部位,例如樓梯、飄窗等,宜(yí)盡量采用工廠預製。

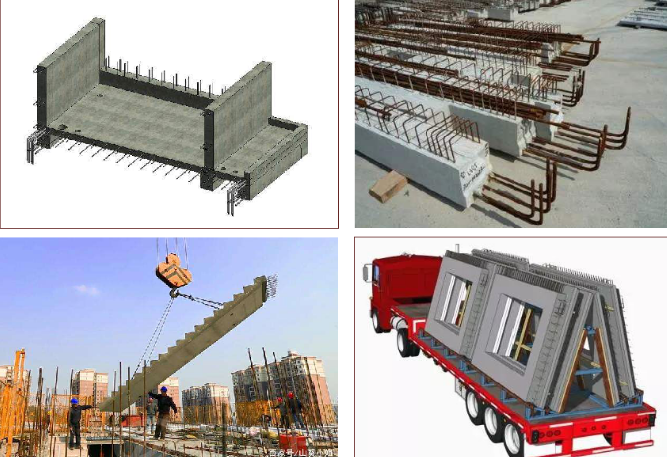

三、鋼結(jié)構構件的現場連接宜采用螺栓連接替代焊(hàn)接

國內(nèi)鋼結構構(gòu)件現場連接大部(bù)分采用焊接。偏愛焊接的主要原因是成(chéng)本低,僅需要一點電(diàn)費,一點氣(qì)體焊(hàn)絲,且國內有便宜的焊工(gōng)。

但現場焊接的難度比栓接要大很(hěn)多,特別是現場(chǎng)安裝,焊工需背負一台很大的焊機高空作業,存(cún)在(zài)較大的施工安(ān)全風險(xiǎn),而(ér)且高空焊接可能會焊接不好,還會影響鋼結(jié)構節點的連接質量。

現場全焊接或栓焊法連接,質量難保(bǎo)證,工期長,勞動強(qiáng)度大,施工安全風險(xiǎn)高,焊接時鋼鐵融化再(zài)結合,焊後收縮,變形難控製。沒(méi)有辦法實現(xiàn)“兩提兩減”,違背了裝配式建築的初衷(zhōng)。

鋼結構構件的螺(luó)栓連接,受力合理,技術可靠,現場(chǎng)作業量少,施工工人也少,更符合裝配式建築的特點(diǎn),構件在工廠精密製孔,節點連接(jiē)精度高。從全壽命周期看,未來還(hái)裝拆方便(biàn),長期(qī)效益明顯。

什麽是真正(zhèng)的(de)裝配式鋼結構建築(zhù)?就(jiù)是鋼結構構件的製作工廠化,在工廠(chǎng)進(jìn)行鋼板剪裁、加工、焊接(工廠焊接,可以確保焊接質量,探傷檢查合格後再出廠),製作成構件並運至工地,現場安裝時,不再進行焊接或盡(jìn)量減少現場焊接,連接方式主要采用高強螺栓裝配。這是(shì)鋼結構建築是否真(zhēn)正實現裝配化的重要特征。

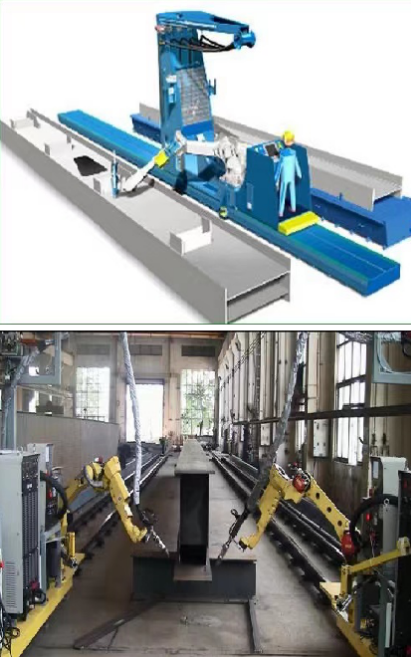

在工廠進行鋼結構焊接。一些(xiē)複雜節點,需采用焊接才方便(biàn)製作,這些需要焊接(jiē)的複雜構(gòu)件,盡量移至工廠內進行。通過工業化,用(yòng)機器換人,進一步降(jiàng)低工人的勞動強度,提高(gāo)複雜構件(jiàn)製作的精準度。

在現場采用螺栓連(lián)接。現場栓接的前提是鋼結構構件需精密製作。目前,在工廠進行鋼(gāng)結構構件的精(jīng)密製作已沒有障礙。機器人全自動鋼(gāng)板(bǎn)切割、機器人全自動(dòng)焊接、機器人(rén)全自(zì)動鋼板打孔、數控鋼板焊接、激光(guāng)鋼板切割打孔,誤差都可以做到毫米級。

工地采用高強螺栓連接有三大優點:一是工人的勞動強度要比焊接小得多,精(jīng)度有保證,質量(liàng)更可靠;二是施工快捷、工期短;三是當遇到地(dì)震時,螺(luó)栓連接的耗能能力比焊接強,更容易實現小震不壞、中(zhōng)震可修、大震不倒。